La guía completa de recubrimientos de PVDF

Una mirada interna a las fórmulas, los métodos de prueba y los procesos de aplicación de PVDF para recubrimientos de extrusión y rollos o bobinas

Explore temas sobre recubrimientos arquitectónicos de PVDF

Hoy en día, los recubrimientos metálicos vienen en todos los colores, texturas y patrones, y a medida que las empresas continúan creando soluciones innovadoras y tecnológicamente avanzadas, no es de extrañar que la base de su éxito provenga de los recubrimientos a base de resina PVDF. No importa en qué parte del país viva o cuál sea su profesión, es probable que los recubrimientos de PVDF formen parte de su vida sin que usted lo sepa. Desde graneros y cobertizos de almacenamiento hasta estadios y rascacielos, los paneles metalicos para exteriores en todo el mundo, están revestidos con recubrimiento de PVDF. Entonces, ¿qué son los recubrimientos de PVDF y cómo se han convertido en un elemento básico en la industria?

¿Qué son los recubrimientos de PVDF?

Difluoruro de polivinilideno (PVDF)

/sustantivo: resina de fluoropolímero es utilizada en recubrimientos metálicos para exteriores por su mayor durabilidad y resistencia a la intemperie

Introducidos originalmente en el mercado en 1965, los recubrimientos de difluoruro de polivinilideno (PVDF) al 70 por ciento se han convertido constantemente en uno de los recubrimientos para rollos o bobinas y extrusión, más populares y respetados disponibles en el mercado.

Durante el último medio siglo, ningún otro producto arquitectónico ha resistido más decisivamente la prueba del tiempo que los recubrimientos a base de resina de PVDF en un 70%. Las continuas mejoras tecnológicas han contribuido a la longevidad del PVDF, lo que ha dado como resultado formulaciones y prácticas adicionales para aplicaciones que tienen requisitos específicos.

Para desarrollar estos recubrimientos de PVDF de alto desempeño, los fabricantes crearon formulaciones únicas compuestas de resinas, pigmentos, solventes y aditivos. Ampliamente producidos por varios fabricantes, los recubrimientos de PVDF se marcan con una variedad de nombres de marcas registradas, como Fluropon, lo que a menudo dificulta que personas ajenas a la industria distingan a los fabricantes de recubrimientos de los fabricantes de resinas. Además, a pesar de los recubrimientos de diferentes fabricantes suelen contener resinas PVDF similares, la aplicación y el rendimiento de los sistemas de pintura pueden variar debido a las fórmulas patentadas de cada empresa.

Dos de las marcas más reconocidas de resinas de PVDF en los EE.UU. son Hylar® de Solvay Solexis y Kynar® de Arkema Inc. Ambas ofrecen un desempeño comparable según los estándares de la industria para la intemperie.

Los principales fabricantes de recubrimientos continúan desarrollando fórmulas únicas que satisfacen las crecientes demandas y aplicaciones creativas de arquitectos, desarrolladores y empresas constructoras. Las innovaciones más recientes incluyen recubrimientos de bajo consumo de energia, que reflejan la luz solar y que cambian de color, así como propiedades de aplicación mejoradas y una consistencia de color más confiable.

Ventajas de los recubrimientos de rollos o bobinas y extrusión de PVDF

Los paneles metalicos recubiertos de PVDF, se han ganado la confianza en todo el mundo para revestir la arquitectura monumental. Pero esta reputación líder en la industria, no sucedió de la noche a la mañana.

Las pinturas PVDF han demostrado su capacidad para proporcionar una retención del color duradera y una resistencia tambien duradera contra la intemperie y la abrasion. Estas dos ventajas han llevado a arquitectos y diseñadores de todo el mundo a elegir recubrimientos de PVDF para proteger su arquitectura metálica. Los beneficios adicionales incluyen:

Excepcional retención del color

La combinacion de pigmentos inorgánicos con resinas premium para determinar el color, la intensidad, la durabilidad y la calidad estética de un recubrimiento acabado. Los pigmentos son el ingrediente clave en los recubrimientos que hacen posible crear cualquier color imaginable para la arquitectura metálica.

Integridad de la película y calidad de Adhesion del recubrimiento

Una de las características definitorias de los recubrimientos de PVDF es su tasa de erosión o el tiempo en que se degrada un recubrimiento. Las tasas de erosión de los recubrimientos de PVDF son relativamente pequeñas, un factor esencial para la avanzada longevidad de su color y diseño. La calidad de la adhesion del recubrimiento de PVDF depende de la superioridad de el Primer que se adhiere al sustrato. El Primer está diseñado para crear una union fuerte con el recubrimiento (acabado) final de PVDF, lo que le ayuda a resistir las tensiones en el formado y al intemperie.

Resistencia UV

De todos los polímeros que se utilizan actualmente en los revestimientos, los revestimientos de PVDF son los líderes en lo que respecta a la resistencia a los rayos UV y ofrecen una forma ecológica de resistir la absorción de calor del sol. Los recubrimientos de PVDF no solo ayudan a reducir los costos de energía por enfriamiento y el mantener los espacios interiores más cómodos, sino que lo hacen sin sacrificar la durabilidad, el desempeño o la belleza.

Rangos de brillo

Los rangos de brillo se refieren al brillo o lustre de un acabado de pintura. Los recubrimientos metálicos vienen en un rango de opciones de brillo ideales para diferentes aplicaciones. La mayoría de las fórmulas de PVDF utilizan un nivel de brillo estándar.

Resistencia al caleo o tizado y a la decoloración

Para garantizar la protección contra el caleo y la decoloración, la formulación correcta es crucial. Los enlaces carbono-flúor son uno de los enlaces químicos más fuertes disponibles. Es esta mezcla de ingredientes lo que le da a las pinturas PVDF su persistente resistencia al caleo y la erosión, así como a los contaminantes atmosféricos e industriales del aire.

Como podemos ver en la lista anterior, los recubrimientos de PVDF tienen muchos beneficios que los convierten en una opción perfecta para proteger los productos de construcción metalicos y dar a la arquitectura un acabado vibrante en el futuro.

Cómo se fabrican los recubrimientos de PVDF

Para lograr los muchos beneficios estéticos y de durabilidad de la arquitectura recubierta de PVDF, los fabricantes crean formulaciones únicas, que incluyen una mezcla de resinas, solventes, pigmentos y aditivos.

Resinas

Las resinas son el componente principal que determina el aspecto, la durabilidad y el desempeño de un recubrimiento y sirven como aglutinante que forma la película de pintura. Los nombres comunes de las resinas ademas de los recubrimientos de PVDF son fluoroetilen vinil éter (FEVE), poliéster modificado con silicon (SMP), poliéster recubierto de vinilo (PVC) y poliéster.

SolventeS

Los solventes se usan para diluir la consistencia de una mezcla de pintura para que esta se aplique correctamente. Los solventes se evaporan constantemente durante el proceso de curado a medida que el sistema de resina se adhiere al sustrato.

Pigmentos

Los pigmentos no solo agregan el color y las características visuales a un recubrimiento, sino que también influyen en su durabilidad. La calidad de los pigmentos contribuye a la capacidad de un recubrimiento para retener su color.

Aditivos

Los aditivos se utilizan para mantener los pigmentos dentro de la película, el flujo y la tersura del acabado, regular la velocidad de el curado y mejorar la dureza, el brillo, la resistencia al desgaste y otras características de desempeño del recubrimiento.

Existen muchas variaciones de recubrimientos a base de resina, pero las pinturas de PVDF siempre utilizan una combinación de los ingredientes anteriores en varias cantidades, segun el uso final del recubrimiento.

El papel de los pigmentos en los recubrimientos arquitectónicos de PVDF

Las resinas, los solventes y los aditivos son imprescindibles para que los recubrimientos funcionen correctamente, pero los pigmentos son el ingrediente que tiene el mayor impacto en el color y la estética final.

Los pigmentos vienen en varias formas: inorgánicos (cerámicos), orgánicos y nacarados o metalescentes. Estas tres variaciones de pigmentos comprenden la mayoría de las formulaciones de recubrimiento y pueden determinar el color, la vivacidad, la durabilidad y la calidad estética de un producto terminado.

Pigmentos orgánicos

Los pigmentos orgánicos proporcionan colores brillantes y vivos, pero tienen una baja resistencia a la decoloración y a la intemperie cuando se usan por sí solos. Estos pigmentos tienen una base de carbono, están hechos de compuestos de petróleo y son más caros que los pigmentos inorgánicos. A pesar de ofrecer colores dinámicos, los pigmentos orgánicos brindan menos protección contra los elementos naturales y debido a su mayor opacidad, permiten que la luz ultravioleta y el oxígeno los atraviesen, rompiendo los enlaces químicos.

Pigmentos inorgánicos

Los pigmentos inorgánicos se utilizan mucho porque sus colores son más estables a la luz y al calor y no sangran. Los pigmentos inorgánicos se fabrican a partir de compuestos minerales y son menos costosos que los pigmentos orgánicos. Aunque pueden durar muchos años, la mayoría de los recubrimientos que se componen principalmente de pigmentos inorgánicos ofrecen menos colores brillantes y se componen principalmente de tonos tierra. Históricamente, existían pigmentos inorgánicos brillantes, pero contenían plomo y cadmio, que rara vez se usan en la actualidad debido a problemas de toxicidad.

Pigmentos nacarados o metalescentes

Los pigmentos nacarados o metalescentes se componen principalmente de minúsculas hojuelas de aluminio, mica natural o material sintético similar a la mica. Estos pigmentos añaden profundidad y brillo a un acabado, e incluso pueden cambiar de color dependiendo de la iluminación y del ángulo que adopta un espectador mientras observa el recubrimiento.

Muchas innovaciones al recubrimiento y colores se crean mediante la modificación de estos pigmentos e ingredientes adicionales de la pintura. Por ejemplo, los revestimientos reflectantes solares (solar reflective, SR) contienen pigmentos reflectantes solares, lo que ofrece una durabilidad que resiste la absorción de calor sin sacrificar el desempeño ni el color. A la luz de estos avances, varias categorías de innovación hacen que los recubrimientos de PVDF destaquen en su proceso de fabricación.

El riguroso proceso de prueba de la pintura PVDF para metal.

Para garantizar que estas formulaciones de recubrimiento cumplan con las expectativas, los científicos deben anteponer el desempeño a todo lo demás.

Este es la razon por la que el sitio de pruebas de Fort Meyers de Sherwin-Williams es tan importante para el desarrollo de nuevas formulaciones de recubrimientos.

Conocido como la “valla de prueba” por los empleados, este sitio brinda la capacidad de medir la exposición a la intemperie de cada color y formulación de recubrimiento a lo largo del tiempo. Los paneles de metal recubiertos se colocan sobre bastidores abiertos inclinados orientados hacia el sol, generalmente en un ángulo de 45 grados hacia el sur para una exposición máxima a la luz UV.

Ya sea que las condiciones ambientales incluyan rayos ultravioleta, humedad, niebla salina, corrosión o más, el sitio ofrece literalmente una tormenta perfecta para probar el desempeño de la longevidad del recubrimiento y varias formulaciones de pigmentos.

Pruebas aceleradas

Además de las pruebas de mundo real con la valla de prueba, las fórmulas del recubrimiento se someten a pruebas aceleradas en laboratorios. Con este método, se utilizan gabinetes e instrumentos ambientales especiales para acelerar el proceso de meteorización y medir sus efectos en condiciones extremas.

Proceso de recubrimiento de PVDF para rollos o bobinas y extrusión

Los recubrimientos a base de resina de PVDF están disponibles tanto para extrusión y rollo o bobina. Cada tipo tiene usos específicos para productos arquitectónicos de construcción metálica.

El proceso de los rollos o bobinas con recubrimiento de PVDF comienza con una hoja metalica puncionada, un producto de construcción arquitectónica prepintado o recubierto en rollo o bobina que luego es moldeado en una forma específica y que incluye paneles para pared o techo, así como canaletas.

En contraste con el proceso de recubrimiento de rollos o bobinas, en el que se aplica el acabado al metal antes de darle su forma en un producto de construcción arquitectónica, el proceso de extrusión de aluminio crea la forma de metal antes de aplicar el acabado.

La forma del troquel determina la forma de la extrusión y, al utilizar una plancha de aluminio con una poderosa prensa hidráulica, las extrusoras pueden producir prácticamente cualquier forma posible. Los ejemplos más comunes de aluminio extruido son los productos de ventanaje, que incluyen muros cortina, marcos de ventanas, escaparates y sistemas de entrada o acceso.

Caso de estudio: Los revestimientos de PVDF recubren The Pavilion con color y protección

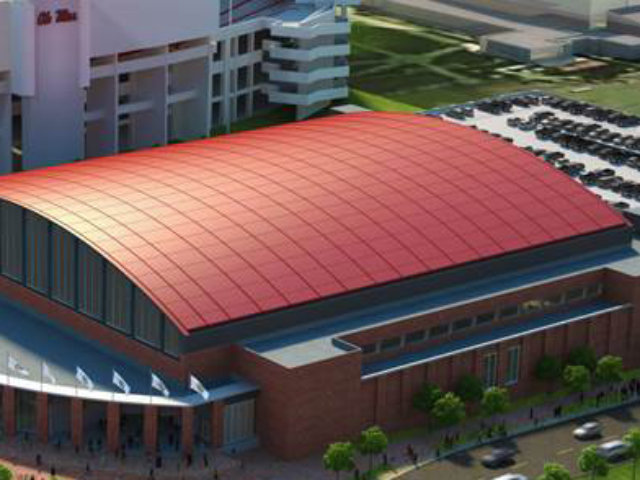

Los paneles de metal recubiertos de PVDF se utilizan en una amplia variedad de estructuras, desde escuelas primarias hasta casas residenciales, e incluso The Pavilion, un estadio de baloncesto de 96,5 millones de dólares en Ole Miss.

La Universidad de Mississippi, fundada en 1848, encargó que el nuevo estadio se utilizara como una instalación de usos múltiples para eventos como juegos de baloncesto masculino y femenino, ceremonias de graduación, conciertos y otras ocasiones universitarias.

Los trabajos en las instalaciones comenzaron con una ceremonia inaugral en julio de 2014 y se inauguró con gran fanfarria durante una larga celebración de fin de semana, del 7 al 10 de enero de 2016. La instalación fue diseñada por AECOM Technology, una firma de arquitectura e ingeniería con sede en Kansas City, Missouri. BL Harbert International, ubicado en Birmingham, Alabama, fue el contratista general con experiencia en la construcción de otros estadios de la SEC.

La instalación consta de un armazón de acero estructural de tres pisos que soporta armaduras de acero. Desde el exterior, ocupa un elegante espacio a pesar de su envergadura, que se ve mejorada por una fachada de entrada curvada y con columnatas que evoca el techo curvado característico de The Pavilion. El techo está revestido con paneles metálicos fabricados por ACI Building Systems LLC y recubiertos con Fluropon de Sherwin-Williams en terracota, un rico tono tierra.

Elegido entre una extensa lista de colores, el recubrmiento de PVDF al 70 % Fluropon de Sherwin-Williams en Terra Cotta es un producto premium de alto desempeño que ofrece algunas de las características estéticas y de durabilidad más avanzadas. Tanto los arquitectos como los propietarios de edificios pueden confiar en que el revestimiento Fluropon utilizado en el techo de The Pavilion proporcionará:

Integridad de la película y calidad de adhesion

Resistencia al caleo y a la decoloración

Resistencia a los rayos ultravioleta

El Fluropon de Sherwin-Williams es un ejemplo destacado de la formulación moderna del recubrimiento de PVDF, que ofrece propiedades de durabilidad excepcionales. En el ejemplo de The Pavilion, combinado con los paneles ACI, su impresionante techo perdurará con una belleza reluciente durante años.

Mas alla de los Recubrimientos PVDF

Los revestimientos de PVDF han consolidado su reputación como los recubrimientos líderes de la industria para la arquitectura metálica debido a su excelente retención del color y durabilidad.

Pero el PVDF representa solo un tipo de recubrimiento a base de resina. Otros tipos incluyen SMP, FEVE, PVC y poliéster. Estas variedades poseen cualidades que las hacen ideales para su uso en situaciones específicas.

SMP (poliéster modificado con silicon):

Los recubrimientos SMP son ideales para entornos difíciles, como aplicaciones industriales o agrícolas, donde el color sigue siendo importante, pero la resistencia a la abrasión es aún más importante.

Poliéster:

Los recubrimientos de poliéster proporcionan una buena resistencia a la intemperie y a la corrosión. Normalmente se utilizan para uso general, electrodomésticos, aires acondicionados residenciales, molduras, canaletas y cobertizos.

FEVE (fluoroetileno viníl éter):

Los recubrimientos de FEVE tienden a costar más, pero brindan un mayor brillo que el PVDF. Poseen los mismos beneficios que los recubrimientos arquitectónicos de PVDF más una protección adicional contra la intemperie.

PVC (poliéster recubierto con vinilo):

Los recubrimientos de PVC son una opción rentable para el acabado de canalones y paredes inferiores de fachadas o techos.

La clave para un acabado exitoso es seleccionar la fórmula de recubrimiento correcta para la aplicación. Apóyese y confie en la experiencia de los fabricantes para guiarlo hacia la mejor opción para el proyecto en cuestión.

Desde ingredientes patentados hasta pruebas confiables, se invierte mucho en el desarrollo de recubrimientos arquitectónicos de PVDF. Gracias a las mejoras continuas y los acabados avanzados que brindan los recubrimientos de PVDF, la arquitectura metálica monumental en todo el mundo se mantiene vibrante y duradera en los años por venir.

Solicite y Explore lo que es posible para su próximo diseño de arquitectura metalica solicitando una muestra de color