Le guide complet des revêtements PVDF

Un aperçu de l’intérieur des formules PVDF, des méthodes d’essai et des processus d’application pour les revêtements de prélaquage et d’extrusion

Explorer les sujets sur les revêtements architecturaux PVDF

Aujourd’hui, les revêtements pour métaux sont disponibles dans toutes les couleurs, textures et motifs, et à mesure que les entreprises continuent à créer des solutions innovantes et technologiquement avancées, il n’est pas surprenant que leur succès soit dû aux revêtements à base de résine PVDF. Quelle que soit la région du pays dans laquelle vous vivez ou quelle que soit votre profession, les revêtements PVDF font probablement partie de votre vie sans même que vous le sachiez. Des granges et hangars de stockage aux enceintes sportives et gratte-ciel, au niveau mondial les panneaux métalliques extérieurs sont peints avec des revêtements PVDF. Alors, que sont les revêtements PVDF et comment sont-ils devenus une référence dans l’industrie ?

Que sont les revêtements PVDF ?

Difluorure de polyvinylidène (PVDF)

/nom : résine fluoropolymère utilisée dans les revêtements extérieurs pour sa durabilité et sa résistance aux intempéries.

Initialement introduits sur le marché en 1965, les revêtements en polyfluorure de vinylidène (PVDF) à 70 % sont devenus au fur et à mesure l’un des revêtements de prélaquage et d’extrusion les plus populaires et respectés disponibles sur le marché.

Au cours des 50 dernières années, aucun autre produit architectural n’a plus résolument résisté à l’épreuve du temps que les revêtements à base de résine PVDF à 70 %. Les améliorations technologiques continues ont contribué à la longévité du PVDF, ce qui a entraîné des formulations et des pratiques supplémentaires pour les applications qui ont des exigences particulières.

Pour développer ces revêtements PVDF haute performance, les fabricants ont créé des formulations uniques composées de résines, de pigments, de solvants et d’additifs. Produits en très grande quantité par divers fabricants, les revêtements PVDF sont connus sous un assortiment de noms de marques, tels que Fluropon ; ce qui rend souvent difficile, pour les personnes n’étant pas expertes du secteur, de distinguer les fabricants de revêtements et de résines. De plus, malgré les revêtements de différents fabricants contenant souvent des résines PVDF similaires, l’application et les performances des systèmes de peinture peuvent varier en raison des formulations exclusives de chaque société.

Deux des marques les plus largement reconnues aux États-Unis de résines PVDF sont Hylar® de Solvay Solexis et Kynar® d’Arkema Inc. Les deux offrent des performances comparables face aux normes de l’industrie sur les intempéries.

Les principaux fabricants de revêtements continuent de développer des formulations uniques qui répondent aux demandes croissantes et aux utilisations variées, pleines de créativité, des architectes, promoteurs et entreprises de construction. Les innovations les plus récentes comprennent des revêtements écoénergétiques, réfléchissants et changeant de couleur, ainsi que des propriétés d’application améliorées et une consistance de couleur plus fiable.

Avantages PVDF Coil and Extrusion Coatings

Les panneaux métalliques revêtus de PVDF sont reconnus dans le monde entier pour la protection et différentiation qu’ils apportent à de nombreux projets architecturaux monumentaux. Mais cette réputation de leader du secteur n’est pas tombée du ciel.

Les peintures PVDF ont prouvé leur capacité à fournir une rétention durable des couleurs et une résistance durable aux intempéries et aux abrasions. Ces deux avantages ont conduit les architectes et les concepteurs du monde entier à choisir des revêtements en PVDF pour protéger leur architecture métallique. Les avantages supplémentaires comprennent :

Rétention de couleur exceptionnelle

Les pigments inorganiques s’associent à des résines de qualité supérieure pour déterminer la couleur, l’éclat, la durabilité et la qualité esthétique d’un revêtement fini. Les pigments sont l’ingrédient clé des revêtements et permettent de créer n’importe quelle couleur imaginable pour l’architecture métallique.

Intégrité du film et qualité d’adhérence du revêtement

L’une des caractéristiques déterminantes des revêtements en PVDF est leur taux d’érosion, ou la durée de dégradation d’un revêtement. Les taux d’érosion des revêtements en PVDF sont relativement faibles, un facteur essentiel pour leur longévité en termes de couleur et conception. La qualité d’adhérence du revêtement PVDF dépend de celle du primaire qui adhère lui-même au substrat. Le primaire (ou primaire d’accroche) est destiné à créer une forte liaison avec la couche de finition PVDF, qui elle-même permet de résister aux contraintes du formage et du vieillissement.

Résistance aux UV

Parmi tous les polymères aujourd’hui utilisés, les revêtements PVDF sont les leaders en matière de résistance aux UV, offrant un moyen écologique de résister à l’absorption de la chaleur du soleil. Les revêtements en PVDF permettent non seulement de réduire les coûts de refroidissement énergétique et de maintenir des espaces intérieurs plus confortables, mais aussi de le faire sans sacrifier la durabilité, la performance ou l’esthétique.

Gamme de brillants

Les gammes de vernis font référence à l’éclat ou à la brillance d’une finition de peinture. Les revêtements pour métaux sont disponibles dans une gamme d’options de brillance particulière à chaque application. La plupart des formules de PVDF utilisent un niveau de brillance standard.

Résistance au ternissement et à la décoloration

Afin d’assurer une protection contre le ternissement et la décoloration, une bonne formulation est cruciale. Les liaisons fluorure-carbone sont l’une des liaisons chimiques les plus solides disponibles. C’est ce mélange d’ingrédients qui donne aux peintures PVDF leur résistance au ternissement et à l’érosion, ainsi qu’à l’agressive pollution atmosphérique et industrielle.

Comme nous pouvons le voir dans la liste ci-dessus, les revêtements en PVDF présentent de nombreux avantages qui en font un choix idéal pour protéger les produits de construction métallique et donner à l’architecture une finition vibrante sur le long terme.

Comment les revêtements PVDF sont fabriqués

Pour obtenir les nombreux avantages en termes de durabilité et d’esthétique de l’architecture revêtue PVDF, les fabricants créent des formulations uniques, qui résultent d’un mélange précis de résines, solvants, pigments et d’additifs.

Résines

Les résines sont le principal composant qui détermine l’apparence, la durabilité et la performance d’un revêtement et servent de liant pour former le film de peinture. Les noms les plus courants de résine, hors revêtements en PVDF, sont le fluoroéthylène-éther vinyle (FEVE), le polyester modifié au silicone (SMP), le polyester enduit de vinyle (PVC) et le polyester.

Solvants

Des solvants sont utilisés pour fluidifier la consistance d’un mélange de revêtement afin qu’il soit correctement appliqué. Les solvants s’évaporent au fur et à mesure du processus de cuisson lorsque le système de résine adhère au substrat.

Pigments

Les pigments ajoutent non seulement la couleur et les caractéristiques visuelles à un revêtement, mais ils influencent également sa durabilité. La qualité des pigments contribue à la capacité d’un revêtement à conserver sa couleur.

Additifs

Les additifs sont utilisés pour le traitement des pigments dans le film, l’écoulement et l’onctuosité, pour réguler la vitesse de cuisson et améliorer dureté, brillance, résistance à l’abrasion et autres caractéristiques de performance du revêtement.

Il existe de nombreuses variantes de revêtements à base de résine, mais les peintures PVDF utilisent toujours une combinaison des éléments ci-dessus, en différentes quantités, en fonction de l’utilisation finale du revêtement.

Le rôle des pigments dans les revêtements architecturaux en PVDF

Les résines, solvants et additifs sont indispensables au bon fonctionnement des revêtements, alors que les pigments sont l’ingrédient qui a le plus d’impact sur la couleur et l’esthétique finale.

Les pigments sont disponibles sous différentes formes : inorganiques (céramique), organiques et nacrées ou métalliques. Ces trois variations de pigments constituent la majorité des formulations de revêtement et déterminent la couleur, l’éclat, la durabilité et la qualité esthétique d’un produit fini.

Pigments organiques

Les pigments organiques offrent des couleurs vives et éclatantes, mais ils ont une faible résistance à la décoloration et aux intempéries lorsqu’utilisés seuls. Ces pigments, à base de carbone et fabriqués à partir de composés pétroliers, sont plus chers que les pigments inorganiques. Bien qu’ils offrent des couleurs dynamiques, les pigments organiques offrent une protection moindre contre les éléments et, en raison de leur opacité accrue, permettent à la lumière ultraviolette et à l’oxygène de pénétrer, brisant ainsi les liaisons chimiques.

Pigments inorganiques

Les pigments inorganiques sont largement utilisés, car leurs couleurs sont plus stables à la lumière et à la chaleur, ils ne déteignent pas. Les pigments inorganiques sont fabriqués à partir de composés minéraux et sont moins chers que les pigments organiques. Bien qu’ils puissent durer de nombreuses années, la plupart des revêtements composés principalement de pigments inorganiques offrent moins de couleurs vives et sont principalement composés de tons terreux. Historiquement, des pigments inorganiques brillants existaient, mais ils contenaient du plomb et du cadmium, qui ne sont plus utilisés aujourd’hui en raison de leur toxicité.

Pigments nacrés ou métallisés

Les pigments nacrés ou métalliques sont principalement composés de minuscules flocons d’aluminium, de mica naturel ou de mica synthétique. Ces pigments ajoutent profondeur et brillance à une finition, et peuvent même changer de couleur en fonction de l’éclairage et de notre angle de vue lorsqu’on regarde le revêtement.

De nombreuses innovations et couleurs de revêtement sont créées par la modification de ces pigments et d’autres ingrédients de revêtement. Par exemple, les revêtements réfléchissants solaires (SR) contiennent des pigments à réflectance solaire, offrant une durabilité qui résiste à l’absorption de la chaleur sans sacrifier la performance ou la couleur. Au vu de ces progrès, plusieurs catégories d’innovations font que les revêtements en PVDF se démarquent dans le processus de fabrication.

Le processus d’essai rigoureux derrière la peinture PVDF pour le métal

Pour s’assurer que ces formulations de revêtement répondent aux attentes, les scientifiques doivent placer la performance au-dessus de tout.

C’est pourquoi le site de test de Sherwin-Williams à Fort Meyers est si important pour le développement de nouvelles formulations de revêtement.

Connu sous le nom de « clôture d’essai » par les employés, ce site offre la possibilité de mesurer l’altération de chaque couleur et formulation de revêtement au fil du temps. Des panneaux métalliques enduits sont placés sur des racks ouverts et inclinés, orientés vers le soleil, généralement à un angle de 45 degrés vers le sud pour une exposition maximale à la lumière UV.

Que les conditions environnementales à tester incluent les rayons ultraviolets, l’humidité, le brouillard salin, la corrosion ou plus encore, ce site offre une possibilité unique de mimique de la pire des situations possibles pour tester les performances de longévité du revêtement et diverses formulations de pigments.

Tests accélérés

En plus des tests en conditions réelles avec la clôture de test, les formules de revêtement sont soumises à des tests accélérés en laboratoire. Avec cette méthode, des armoires et des instruments environnementaux spéciaux sont utilisés pour accélérer le processus de décomposition et mesurer ses effets dans des conditions extrêmes.

Processus de revêtement PVDF pour prélaquage et extrusion

Les revêtements à base de résine PVDF sont disponibles sous forme pour prélaquage et pour l’extrusion. Chaque type a des utilisations spécifiques pour les produits de construction métalliques architecturaux.

Le processus de revêtement via Coil Coating en PVDF commence par un produit de construction architecturale sous la forme d’une feuille plate, prépeinte, laquée en continu, qui est ensuite transformée pour prendre une forme spécifique : des panneaux muraux, de toiture, des gouttières…

Contrairement au processus de revêtement de prélaquage, qui est appliqué sur le métal avant d’être façonné en produit de construction architecturale, le processus d’extrusion transforme l’aluminium en un produit de construction métallique avant l’application de la finition peinture.

La forme de la matrice détermine la forme de l’extrusion, et en utilisant une billette en aluminium avec une presse hydraulique puissante, les extrudeuses peuvent produire presque n’importe quelle forme imaginable. Les exemples les plus courants d’aluminium extrudé sont les produits de fenestration, qui comprennent les murs-rideaux, l’encadrement des fenêtres, les vitrines et les systèmes d’entrée.

Étude de cas : Revêtements en PVDF Clad pour Pavillion revêtu d’une couleur et d’une protection

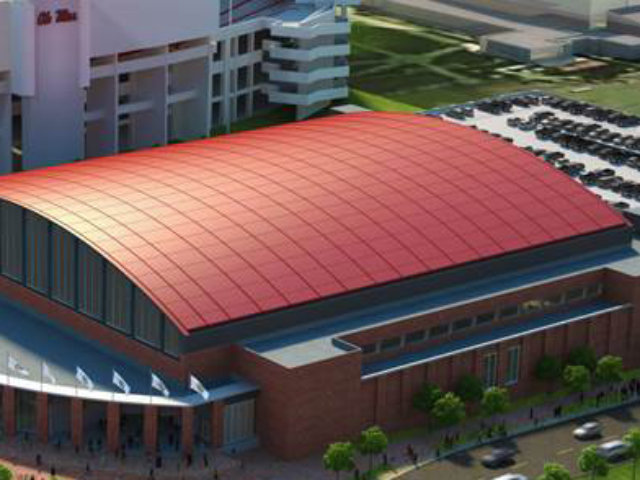

Les panneaux métalliques revêtus de PVDF sont utilisés pour une grande variété de structures, des écoles élémentaires aux maisons résidentielles, en passant par The Pavilion, un terrain de basket-ball de 96,5 millions de dollars à Ole Miss.

L’Université du Mississippi, fondée en 1848, a commandé un nouveau stade pour qu’il soit utilisé comme un centre polyvalent et y organiser des événements (tels que les matchs de basket-ball masculins et féminins, les cérémonies de remise des diplômes, les concerts et d’autres occasions à l’échelle de l’université).

Les travaux sur l’installation ont commencé par une cérémonie d’inauguration en juillet 2014, et ont été inaugurés à l’occasion d’une célébration, le week-end du 7 au 10 janvier 2016. L’installation a été conçue par AECOM Technology, une société d’architecture et d’ingénierie basée à Kansas City, dans le Missouri. BL Harbert International, situé à Birmingham, en Alabama, était l’entrepreneur principal doté d’une expérience dans la construction de plusieurs autres stades SEC.

L’installation se compose d’un cadre structurel en acier de trois étages supportant des fermes en acier. Malgré sa dimension, il possède une empreinte extérieure élégante, renforcée par une façade d’entrée incurvée et en colonnade qui rappelait l’emblématique toit incurvé du Pavilion. Le toit est revêtu de panneaux métalliques fabriqués par ACI Building Systems LLC et revêtus de Fluropon de Sherwin-Williams en Terra Cotta, une teinte terre riche.

Choisi à partir d’une vaste liste de couleurs, le revêtement Fluropon 70 % PVDF de Sherwin-Williams Terra Cotta est un produit haut de gamme et haute performance qui offre certaines des caractéristiques de durabilité et d’esthétique les plus avancées. Les architectes et propriétaires des bâtiments peuvent avoir l’assurance que le revêtement Fluropon utilisé sur le toit de The Pavilion fournira :

Intégrité du film et qualité d’adhésion

Résistance au ternissement et à la décoloration

Résistance aux UV

Le Fluropon de Sherwin-Williams est un bel exemple de formulation en revêtement PVDF moderne, offrant des propriétés de durabilité exceptionnelles. Dans l’exemple The Pavilion, son toit saisissant, combiné aux panneaux ACI, conservera une belle esthétique pour de nombreuses années.

Au-delà des revêtements PVDF

Les revêtements en PVDF ont acquis leur réputation de revêtements leaders au sein de l’industrie de l’architecture métallique en raison de leur excellente rétention des couleurs et de leur durabilité.

,Mais le PVDF ne représente qu’un seul type de revêtement à base de résine. Les autres types incluent SMP, FEVE, PVC et Polyester. Cette variété de produits possède des qualités propres qui les rendent idéales pour certaines utilisations dans des situations spécifiques.

SMP (polyester modifié au silicone) :

Les revêtements SMP sont idéaux pour les environnements difficiles, tels les applications industrielles ou agricoles ; la couleur est y certes toujours importante, mais la résistance aux abrasions primordiale.

Polyester :

Les revêtements en polyester offrent une bonne résistance aux intempéries et à la corrosion. Ils sont généralement utilisés pour les appareils d’intérieur, les climatiseurs résidentiels, les garnitures, les gouttières et les hangars.

FEVE (éther de vinyle de fluoroéthylène) :

Les revêtements FEVE ont tendance à coûter plus cher, mais fournissent une brillance plus élevée que le PVDF. Ils possèdent les mêmes avantages que les revêtements architecturaux en PVDF, plus une protection supplémentaire contre les intempéries.

PVC (polyester enduit de vinyle) :

Les revêtements en PVC sont une option rentable pour la finition des gouttières et des faces inférieures des façades ou des toits.

La clé d’une finition réussie est de sélectionner la formule de revêtement appropriée pour l’application. Appuyez-vous sur l’expertise des fabricants pour vous guider vers le meilleur choix pour le projet en cours.

Des composants exclusifs aux tests fiables, beaucoup de choses entrent en compte dans le développement des revêtements architecturaux en PVDF. Grâce aux améliorations continues et aux finitions avancées fournies par les revêtements PVDF, l’architecture métallique monumentale reste dans le monde entier dynamique et durable pour les années à venir.

Découvrez ce qu’il est possible de faire pour votre prochain design d’architecture métallique en demandant un échantillon de couleur.