La guida completa ai rivestimenti PVDF

Uno sguardo interno alle formule PVDF, ai metodi di test e ai processi di applicazione per i rivestimenti Coil ed estrusione

Scopri gli argomenti sui rivestimenti per edilizia PVDF

Oggi, i rivestimenti per metallo sono disponibili in tutti i colori, le texture e i motivi e, mentre le aziende continuano a creare soluzioni innovative e tecnologicamente avanzate, non sorprende che il loro successo si basi sui rivestimenti a base di resina PVDF. Indipendentemente dalla parte del Paese in cui vivi o dalla tua professione, è probabile che i rivestimenti in PVDF facciano parte della tua vita senza che tu ne sia a conoscenza. Dai fienili e dalle rimesse, agli stadi e ai grattacieli, i pannelli in metallo esterni di tutto il mondo sono rivestiti in PVDF. Cosa sono quindi i rivestimenti in PVDF e come sono diventati un punto di forza nel settore?

Cosa sono i rivestimenti in PVDF?

Difluoruro di polivinilidene (PVDF)

/sostantivo: la resina fluoropolimerica utilizzata nei rivestimenti per metallo esterni per la durata e la resistenza alle intemperie

I rivestimenti in difluoruro di polivinilidene (PVDF) 70% sono stati introdotti sul mercato nel 1965 e sono diventati uno dei rivestimenti coil e di estrusione più popolari e rispettati sul mercato.

Nell’ultimo mezzo secolo, nessun altro prodotto architettonico ha resistito in modo più deciso alla prova del tempo rispetto ai rivestimenti a base di resina PVDF 70%. I continui miglioramenti tecnologici hanno contribuito alla longevità del PVDF, con conseguenti ulteriori formulazioni e pratiche per applicazioni che hanno requisiti distinti.

Per sviluppare questi rivestimenti PVDF ad alte prestazioni, i produttori hanno creato formulazioni uniche composte da resine, pigmenti, solventi e additivi. I rivestimenti PVDF, ampiamente prodotti da vari produttori, sono marchiati con un assortimento di nomi registrati, come Fluropon, che spesso rende difficile per gli esterni del settore distinguere i produttori di rivestimenti e di resine. Inoltre, nonostante i rivestimenti di diversi produttori spesso contenenti resine PVDF simili, l’applicazione e le prestazioni dei sistemi di verniciatura possono variare a causa delle formulazioni proprietarie di ciascuna azienda.

Due dei marchi più ampiamente riconosciuti di resine PVDF negli Stati Uniti sono Hylar® di Solvay Solexis e Kynar® di Arkema Inc. Entrambi offrono prestazioni paragonabili in base agli standard del settore per le intemperie.

I principali produttori di rivestimenti continuano a sviluppare formulazioni uniche che soddisfano le crescenti esigenze e le applicazioni creative di architetti, sviluppatori e aziende edili. Le innovazioni più recenti includono rivestimenti a risparmio energetico, sole-riflettenti e che cambiano colore, oltre a proprietà di applicazione migliorate e una maggiore affidabilità del colore.

Vantaggi di PVDF Coil and Extrusion Coatings

I pannelli metallici rivestiti in PVDF sono affidabili in tutto il mondo per l’architettura monumentale rivestita. Ma questa reputazione leader del settore non si è verificata da un giorno all’altro.

Le vernici PVDF hanno dimostrato la loro capacità di fornire una conservazione del colore duratura e una resistenza durevole contro le intemperie e le abrasioni. Questi due vantaggi hanno portato architetti e progettisti di tutto il mondo a scegliere rivestimenti PVDF per proteggere la loro Struttura in metallo. I vantaggi aggiuntivi includono:

Eccezionale conservazione del colore

I pigmenti inorganici si combinano con resine premium per determinare il colore, la brillantezza, la durevolezza e la qualità estetica di un rivestimento finito. I pigmenti sono l’ingrediente chiave nei rivestimenti che rendono possibile creare qualsiasi colore immaginabile per l’edilizia in metallo.

Integrità della pellicola e qualità di adesione del rivestimento

Una delle caratteristiche distintive dei rivestimenti in PVDF è la loro velocità di erosione, o la quantità di tempo in cui un rivestimento si degrada. I tassi di erosione dei rivestimenti in PVDF sono relativamente piccoli, un fattore essenziale per la loro colorazione avanzata e la longevità del design. La qualità dell’adesione del rivestimento PVDF dipende dalla superiorità del primer che aderisce al substrato. Il primer è pensato per creare un forte legame con il rivestimento PVDF, che aiuta a resistere alle sollecitazioni dovute a formazioni e intemperie

Resistenza ai raggi UV

Di tutti i polimeri utilizzati oggi nei rivestimenti, i rivestimenti in PVDF sono i leader in termini di resistenza ai raggi UV, offrendo un modo ecologico per resistere all’assorbimento del calore dal sole. I rivestimenti in PVDF non solo contribuiscono a ridurre i costi di raffreddamento dell’energia e a mantenere gli spazi interni più confortevoli, ma lo fanno senza sacrificare la durata, le prestazioni o la bellezza.

Gamma di lucidi

Le gamme di lucidi si riferiscono alla lucentezza di una finitura di vernice. I rivestimenti per metallo sono disponibili in una gamma di opzioni di lucidatura ideali per diverse applicazioni. La maggior parte delle formule PVDF utilizza un livello di lucentezza standard.

Resistenza a sfarinamento e scolorimento

Per garantire la protezione da sfarinamento e scolorimento, è fondamentale la formulazione corretta. I legami carbonio-fluorina sono uno dei legami chimici più forti disponibili sul mercato. È questo mix di ingredienti che conferisce alle vernici PVDF la resistenza ostinata allo sfarinamento e all’erosione, così come agli inquinanti atmosferici e industriali.

Come possiamo vedere dall’elenco di cui sopra, i rivestimenti PVDF hanno molti vantaggi che li rendono una scelta perfetta per proteggere i prodotti per l’edilizia in metallo e dare all’architettura una finitura vibrante per molto tempo nel futuro.

Come vengono prodotti i rivestimenti PVDF

Per ottenere i numerosi vantaggi estetici e di durata dell’architettura rivestita in PVDF, i produttori creano formulazioni uniche che includono una miscela di resine, solventi, pigmenti e additivi.

Resine

Le resine sono il componente principale che determina l’aspetto, la durata e le prestazioni di un rivestimento e fungono da legante che forma la pellicola di vernice. I nomi comuni di resina al di fuori dei rivestimenti in PVDF sono fluoroetilene vinil etere (FEVE), poliestere modificato con silicone (SMP), poliestere rivestito con vinile (PVC) e poliestere.

Solventi

I solventi vengono utilizzati per assottigliare la consistenza di una miscela di rivestimento in modo da applicarla correttamente. I solventi evaporano costantemente durante il processo di polimerizzazione man mano che il sistema di resina aderisce al substrato.

Pigmenti

I pigmenti non solo aggiungono il colore e le caratteristiche visive a un rivestimento, ma ne influenzano anche la durevolezza. La qualità dei pigmenti contribuisce alla capacità di un rivestimento di conservare il colore.

Additivi

Gli additivi vengono utilizzati per la lavorazione dei pigmenti all’interno della pellicola, per il flusso e la levigatezza, per regolare il tasso di polimerizzazione e per migliorare la durezza, la lucentezza, la resistenza al graffio e altre caratteristiche prestazionali del rivestimento.

Esistono molte varianti di rivestimenti a base di resina, ma le vernici PVDF utilizzano sempre una combinazione degli ingredienti di cui sopra in varie quantità, a seconda dell’uso finale del rivestimento.

Il ruolo dei pigmenti nei rivestimenti per edilizia PVDF

Resine, solventi e additivi sono essenziali per il corretto funzionamento dei rivestimenti, ma i pigmenti sono l'ingrediente che ha il maggiore impatto sul colore e sull'estetica finale.

I pigmenti sono disponibili in varie forme: inorganici (ceramica), organici e perlescenti o metallosensibili. Queste tre varianti di pigmenti comprendono la maggior parte delle formulazioni di rivestimento e possono determinare il colore, la brillantezza, la durevolezza e la qualità estetica di un prodotto finito.

Pigmenti organici

I pigmenti organici forniscono colori brillanti e vivaci, ma hanno una bassa resistenza allo scolorimento e alle intemperie quando utilizzati da soli. Questi pigmenti sono a base di carbonio, realizzati con composti di petrolio e sono più costosi dei pigmenti inorganici. Nonostante i colori dinamici, i pigmenti organici offrono una minore protezione dagli elementi e, grazie alla loro opacità elevata, consentono alla luce ultravioletta e all'ossigeno di penetrare, rompendo i legami chimici.

Pigmenti inorganici

I pigmenti inorganici sono ampiamente utilizzati perché i loro colori sono più stabili alla luce e al calore e non scoloriscono. I pigmenti inorganici sono prodotti da composti minerali e sono meno costosi dei pigmenti organici. Sebbene possano durare per molti anni, la maggior parte dei rivestimenti che sono costituiti principalmente da pigmenti inorganici offrono meno colori brillanti e sono costituiti principalmente dalle tonalità della terra. Storicamente, esistevano pigmenti inorganici brillanti, ma contenevano piombo e cadmio, che oggi sono raramente utilizzati a causa di problemi di tossicità.

Pigmenti perlescenti o metalescenti

I pigmenti perlescenti o metalescenti sono principalmente composti da minuscoli scaglie di alluminio, mica naturale o materiale sintetico simile alla mica. Questi pigmenti aggiungono profondità e brillantezza a una finitura e possono persino cambiare colore in base all’illuminazione e dall’angolo che un osservatore assume mentre osserva il rivestimento.

Molte innovazioni e colori di rivestimento vengono creati attraverso la modifica di questi pigmenti e di altri ingredienti di rivestimento. Ad esempio, i rivestimenti sole-riflettenti (SR) contengono pigmenti sole-riflettenti, che offrono una durevolezza che resiste all’assorbimento del calore senza sacrificare le prestazioni o il colore. Alla luce di tali progressi, diverse categorie di innovazione fanno risaltare i rivestimenti PVDF nel processo di produzione.

Il rigoroso processo di test per la vernice PVDF per il metallo

Per garantire che queste formulazioni di rivestimento siano all’altezza delle aspettative, gli scienziati devono mettere le prestazioni al primo posto.

Questo è il motivo per cui il sito di test Fort Meyers di Sherwin-Williams è così importante per lo sviluppo di nuove formulazioni di rivestimento.

Conosciuto come la “regina del test” da parte dei dipendenti, questo sito offre la possibilità di misurare l’invecchiamento di ogni formulazione di colore e rivestimento nel tempo. I pannelli metallici rivestiti sono posizionati su rack inclinati e aperti orientati al sole, solitamente a un angolo di 45 gradi rivolto a sud per la massima esposizione alla luce UV.

Sia che le condizioni ambientali includano raggi ultravioletti, umidità, salsedine, corrosione o altro, il sito offre una tempesta letteralmente perfetta per testare le prestazioni della longevità del rivestimento e varie formulazioni di pigmenti.

Test accelerato

Oltre ai test del mondo reale, le formule di rivestimento vengono sottoposte a test accelerati nei laboratori. Con questo metodo, si utilizzano speciali armadi e strumenti ambientali per accelerare il processo di resistenza alle intemperie e misurarne gli effetti in condizioni estreme

Processo di rivestimento PVDF per Coil ed estrusione

I rivestimenti a base di resina PVDF sono disponibili sia sotto forma di Coil che di estrusione. Ogni tipo ha usi specifici per i prodotti per la costruzione di metalli architettonici.

Il processo di rivestimento Coil in PVDF inizia con un foglio perforato, un prodotto da costruzione architettonico rivestito Coil o pre-verniciato, che viene poi stampato in una forma specifica che include pannelli per parete o tetto, nonché grondaie.

A differenza del processo di rivestimento Coil che viene applicato al metallo prima di essere modellato in un prodotto da costruzione architettonico, il processo di estrusione dell’alluminio crea la forma metallica prima di applicare una finitura.

La forma dello stampo determina la forma dell’estrusione e, usando una modanatura di alluminio con una potente pressa idraulica, gli estrusori possono produrre praticamente qualsiasi forma possibile. Gli esempi più comuni di alluminio estruso sono i prodotti di finestratura, che includono pareti perimetrali non portanti, intelaiature di finestre, vetrine e sistemi di ingresso.

Caso di studio: I rivestimenti PVDF rivestono The Pavilion con colore e protezione

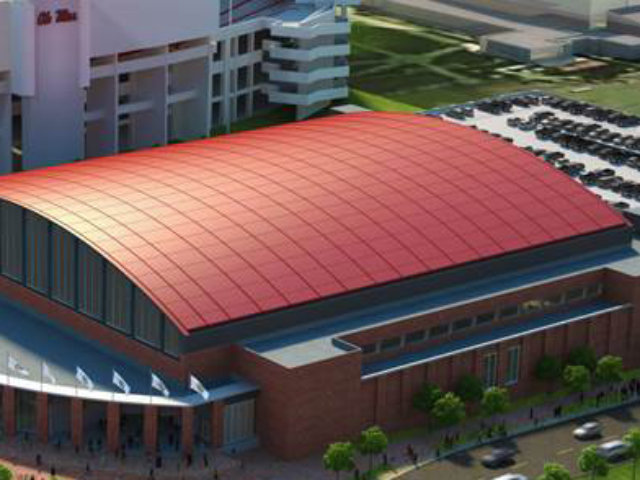

I pannelli in metallo rivestiti in PVDF sono utilizzati su un’ampia varietà di strutture, dalle scuole elementari alle residenze residenziali, e persino The Pavilion, un’arena da basket da 96,5 milioni di dollari a Ole Miss.

L'Università del Mississippi, fondata nel 1848, ha commissionato il nuovo stadio da utilizzare come struttura multifunzionale per eventi, come partite di basket per uomini e donne, cerimonie di laurea, concerti e altre occasioni universitarie.

I lavori sulla struttura sono iniziati con una cerimonia inaugurale nel luglio 2014 e sono stati aperti con grande clamore durante una celebrazione lunga un fine settimana, dal 7 al 10 gennaio 2016. La struttura è stata progettata da AECOM Technology, una società di architettura e ingegneria con sede a Kansas City, Missouri. BL Harbert International, con sede a Birmingham, Alabama, è stato l’appaltatore generale con esperienza nella costruzione di diverse altre arene SEC.

La struttura è costituita da un telaio in acciaio strutturale a tre piani che supporta travi in acciaio. Dall’esterno, vanta un’impronta elegante nonostante le sue dimensioni, che è esaltata da una facciata d’ingresso ricurva e colonnata che richiama l’esclusivo tetto curvo del Padiglione. Il tetto è rivestito in pannelli metallici prodotti da ACI Building Systems LLC e rivestiti con Fluropon Sherwin-Williams in terracotta, una ricca sfumatura dalla tonalità terra.

Selezionato da un ampio elenco di colori, il rivestimento in PVDF 70% di Fluropon di Sherwin-Williams color terracotta è un prodotto premium ad alte prestazioni che offre alcune delle caratteristiche estetiche e di durevolezza più avanzate. Sia gli architetti che i proprietari di edifici possono fidarsi del fatto che il rivestimento Fluropon utilizzato sul tetto del Padiglione fornirà:

Integrità della pellicola e qualità di adesione

Resistenza a sfarinamento e scolorimento

resistenza ai raggi UV

Fluropon di Sherwin-Williams è un esempio leader della moderna formulazione di rivestimento PVDF, che offre proprietà di durata eccezionali. Nell’esempio di The Pavilion, combinato con i pannelli ACI, il suo incredibile tetto sopporta la lucentezza per gli anni a venire.

Rivestimenti oltre il PVDF

I rivestimenti in PVDF si sono assicurati la reputazione di rivestimenti leader del settore per l’architettura dei metalli, grazie all'eccellente conservazione del colore e alla lunga durata.

Ma PVDF rappresenta solo un tipo di rivestimento a base di resina. Altri tipi includono SMP, FEVE, PVC e poliestere. Queste varietà possiedono qualità che le rendono ideali per l’uso in situazioni specifiche.

SMP (poliestere modificato con silicone):

I rivestimenti SMP sono ideali per ambienti difficili come applicazioni industriali o agricole in cui il colore è ancora importante, ma la resistenza alle abrasioni lo è ancora di più.

Poliestere:

I rivestimenti in poliestere offrono una buona resistenza agli agenti atmosferici e alla corrosione. Vengono solitamente utilizzati per usi generici, elettrodomestici, climatizzatori residenziali, trim, grondaie e capanni.

FEVE (fluoroetilene vinil etere):

I rivestimenti in FEVE tendono a costare di più, ma forniscono una maggiore lucentezza rispetto al PVDF. Possiedono gli stessi vantaggi dei rivestimenti per edilizia PVDF, oltre a una maggiore protezione dalle intemperie.

PVC (poliestere rivestito di vinile):

I rivestimenti in PVC sono un’opzione economica per la finitura di grondaie e sottofacciate o tetti.

La chiave per una finitura di successo è selezionare la formula di rivestimento corretta per l’applicazione. Approfondisci l’esperienza dei produttori per orientarti verso la scelta migliore per il progetto in corso.

Dagli ingredienti proprietari ai test affidabili, lo sviluppo di rivestimenti per edilizia PVDF è molto importante. Grazie ai continui miglioramenti e alle finiture avanzate fornite dai rivestimenti PVDF, l’architettura monumentale dei metalli in tutto il mondo rimane vivace e duratura per gli anni a venire.

Scoprite cosa è possibile fare per il vostro prossimo progetto di Struttura in metallo richiedendo un campione di colore.

Articoli sulle tendenze cromatiche correlati

Tendenze cromatiche architettoniche

Dai un’occhiata agli altri articoli sulla tendenza cromatica.

Andate al centro multimediale